Пожарные стволы: виды, характеристики, применение

Содержание:

- Пожарный ствол СВП

- Требования технического регламента

- Популярные способы воронения

- Классификация

- Оружейная сталь: настоящие дни

- Снаряды и их составляющие

- Спортсмены и пули

- Рецепты химического воронения

- Что такое воронение?

- Дамаск и булат: история изготовления клинка

- Закалка стали в средние века: от меди к железу

- Процесс воронения

- История [ править ]

- Снаряды к огнестрельному оружию[]

- Другие не перечисленные части

Пожарный ствол СВП

Ствол воздушно-пенный типа СВП

Цена: 630 руб.

Товар добавлен к заказу!

#

#

Всего таких товаров: #Число товаров в заказе: #

Воздушно-пенные стволы типа СВП (СПП) ДСТУ 2107-92 и СВПЭ-2, 4, 8 ТУ У 14317031.003-95 предназначены для получения воздушно-механической пены из водного раствора пенообразователя, формирования и направления ее струи при тушении пожара.

Под кратностью пены понимается отношение объема пены, полученной на выходе из ствола, к объему исходного раствора. Дальность струи пены указана по крайним каплям.

Технические характеристики

| Рабочее давление перед стволом, МПа (кгс/см2) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) |

| Производительность по пене, м3/мин | — | 2 | 4 | 8 |

| Расход воды, л/с | — | 4 | 7,9 | 16 |

| Расход пенообразователя, л/ск расходу воды, % | 4,8-6,04,8-6 | 4-5 | 4-5 | 4-5 |

| Кратность пены на выходе из ствола | 7 | 8 | 8 | 8 |

| Дальность воздушно-пенной струи придавлении перед стволом 0,6 МПа, м, не менее | 28 | 15 | 18 | 20 |

| Условный проход соединительной головки, мм | 70 | 50 | 70 | 80 |

| Масса ствола, кг, не более | 2,8 | 4,0 | ||

| Длина, мм | 500 | 574 | 710 | 842 |

| Высота, мм | 128 | 100 | 128 | 142 |

| Комплектация всасывающими рукавами | нет | есть | есть | есть |

Водопенный пожарный ствол СВП применяется для получения воздушно-механической пены из водного раствора пенообразователя, а также для формирования и направления струи при тушении пожаров.

Пожарный ствол СВП, не оснащенный встроенным эжекторным устройством, входит в комплект пожарных автомобилей, оборудованных стационарными пеносмесителями.

Популярность применения пожарных стволов СВП основана на низкой цене и простом конструктивном устройстве, гарантирующем безотказную работу интенсивно используемого оборудования .

Оставьте свой телефон, мы перезвоним!

Требования технического регламента

Ручные и лафетные

Технический регламент для таких конструкций предполагает:

-

Регулировку необходимой конфигурации струи;

-

Равномерное распыление напора огнетушащего средства;

-

Возможность оперативной трансформации конфигурации и расхода тушащего состава без отрыва от процесса;

-

Сохранность показателей работоспособности и герметичности при работе на номинальном давлении.

Пеногенераторы

Технический регламент для парогенератов требует:

-

Создание условий для выработки пены со значительным показателем кратности;

-

Выработку состава с оптимальной консистенции пены;

-

Соблюдений условий прочности и герметичности.

Пеносмесители

Пеносмесители – устройства, отвечающие за выработку огнетушащего пенного состава. Независимо от способа поступления пенного реагента следует предусматривать формирование составов с оптимальной плотностью и кратностью компонентов тушащей смеси во всех элементах пожарной системы.

Популярные способы воронения

Технология воронения включает несколько способов, основными из которых являются следующие:

Щелочной способ. В данном случае придется работать с окислителями с соблюдением температурного режима 130-150 градусов. Благодаря щелочному оксидированию осуществляется окисление железа. Но с этим методом не стоит работать в доме или квартире, так как в процессе работы выделяется неприятный запах.

Кислотный способ. В данном случае работа выполняется в кислых растворах с использованием химического или электрохимического способа

Важно помещать предмет в раствор на установленное время и действовать в соответствии с инструкцией.

Термический способ. Такое воронение считается самым старым и простым из существующих

Эта технология заключается в необходимости нагревать сталь на открытом воздухе. Процедура продолжается, пока верхний слой металла не вступит в химическую реакцию с кислородом. Чем сильнее нагрев, тем более темной станет деталь.

Существуют и другие способы получения вороненого железа. Вы можете выбрать наиболее подходящий из них и сделать всю работу самостоятельно. Главное в точности соблюдать последовательность действий и использовать правильные составы для воронения.

Щелочной

Для воронения металла этим способом необходимо выполнить четкую последовательность действий. В первую очередь придется обезжирить поверхность при помощи растворителя. Затем сделайте следующее:

- Возьмите посуду и залейте в нее 100 мл воды.

- В ней необходимо растворить 120 грамм каустической соды и 30 грамм азотнокислого натрия, размешивая их до однородной массы.

- Нагрейте состав до температуры 130-150 градусов.

- В кипящую смесь поместите деталь таким образом, чтобы она не контактировала со стенками.

- Деталь почернеет через 20 минут, после чего ее промывают в дистиллированной воде.

Когда изделие полностью высохнет, его необходимо смазать машинным маслом и насухо протереть. В результате покрытие становится гладким и износостойким. Вам не придется дополнительно полировать изделие. Данные правила позволяют придать поверхности нужный эффект, не прибегая к сложной технологии. Не забудьте использовать защитную маску и плотные перчатки.

Кислотный

Данный вариант выполняется в кислых растворах. При этом используют электрохимическую или химическую технологию обработки

Важно очистить ржавчину. Для этого подойдет обычная наждачная бумага

Для увеличения скорости очистки в запущенных случаях можно использовать болгарку, оснащенную металлической щеткой.

Читать также: Вибролапа для копки картофеля

Затем воспользуйтесь очищающим составом, в качестве которого используют трифосфат натрия, этиловый спирт с керосином или простой керосин. Деталь необходимо погрузить в раствор на 15 минут. В завершении изделие следует промыть в проточной воде, хорошо протереть и высушить.

Пока высыхает деталь, необходимо подготовить раствор для кислотного воронения. Смешайте следующие ингредиенты:

- 1 литр воды;

- 2 грамма дубильной кислоты;

- 2 грамма виннокаменной кислоты.

На следующем этапе осуществляется непосредственное воронение ножа. Нагрейте смесь до 150 градусов. Поместите предмет в емкость на 15 минут. Следите, чтобы металлическая поверхность находилась в растворе полностью. Затем промойте ее в проточной воде и окуните ее в кипящую воду. Это позволяет полностью очистить поверхность от раствора.

На завершающей стадии осуществляют процесс воронения стали в масле. При этом изделие погружают в машинное масло на 60 минут, после чего им можно пользоваться по назначению.

Термический

Здесь все очень просто. Такое воронение считается самым старым. Эта технология заключается в необходимости нагревать сталь на открытом воздухе. Процедура продолжается, пока верхний слой металла не вступит в химическую реакцию с кислородом. Чем сильнее нагрев, тем более темной станет деталь.

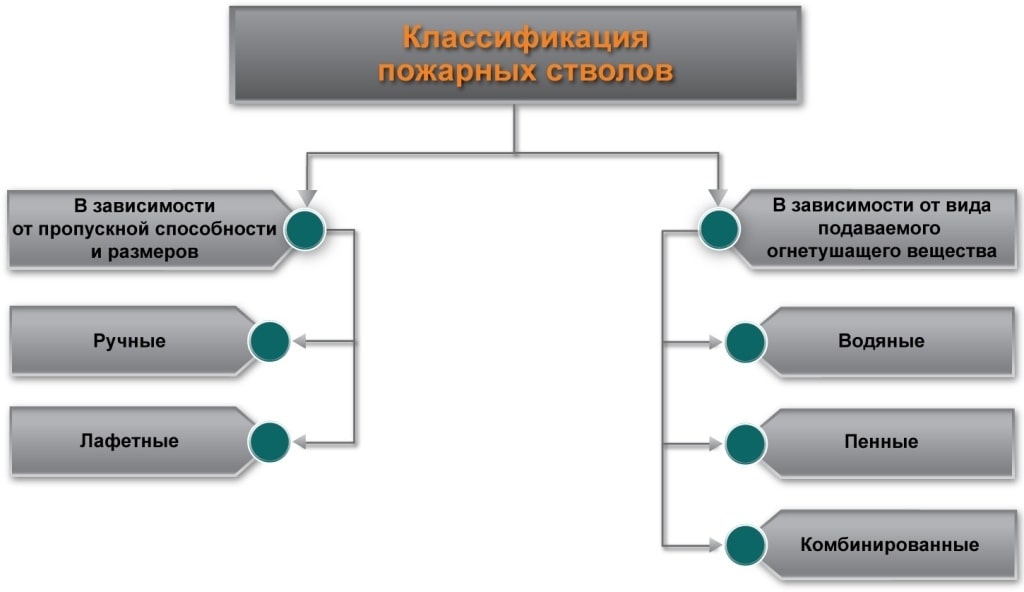

Классификация

В основном все пожарные стволы можно классифицировать следующим образом:

- ручные – стволы, которые за своими характеристиками могут быть перенесены и использованы одним пожарным;

- переносные – стволы, которые за своими характеристиками могут быть перенесены и использованы двумя и более пожарным;

- стационарные – стволы смонтированы на стационарной опоре, которая обеспечивает поворот ствола в горизонтальной и вертикальной плоскости.

Более 90% пожаров возникает в жилом секторе, особенно в осенне-зимний период, поэтому наиболее часто при тушении пожаров используют ручные пожарные стволы.

Использование ручных пожарных стволов дает возможность ствольщику быстро менять позицию на пожаре, при необходимости поменять геометрические параметры водяной струи (с компактной на распыленную) или вовсе перекрыть подачу воды.

Классификация пожарных стволов

Оружейная сталь: настоящие дни

Тысячелетиями в мире производили из металла оружие: мечи, клинки, ножи… Технологии совершенствовались, и ныне металлурги уже пришли к так называемой порошковой высокоуглеродистой легированной стали. В основном эту сталь используют для изготовления армейских, рыбацких либо охотничьих ножей. Они пользуются спросом, поскольку максимально остры и хорошо держат заточку. Плюс такой технологии – металл для оружия легко обрабатывать, и не остается отходов: остатки всегда можно переработать в порошок и возобновить цикл.

К слову, именно к безотходности стремится вся современная металлургия. А еще – к чистоте производства. Итак, в оружии нет волшебной силы, скорее наоборот… Его сила убийственна, но при этом нельзя рассматривать меч, клинок либо нож исключительно в этом контексте. Эволюция оружия неразрывно связана с прогрессом в металлургии. С чего начинали? С пластичной меди, из которой благодаря одной ковке получали тонкие и острые лезвия. К чему пришли? К химическим элементам в качестве добавок… к порошковой стали, а еще – к оптимизации и автоматизации производства. Что будет дальше? Поверьте, металлурги смогут нас удивить. И вопрос не в скорости, а в направлении.

Снаряды и их составляющие

Основным предназначением снарядом является поражение целей. Снаряды, которые могут использоваться в патронах в ручном огнестрельном оружии – это пуля, дробь и картечь.

Определение 2

Пуля является цилиндрическим или шаровым снарядом. Цилиндрические пули содержат головную и ведущую часть. Вершина головной части пули – это кончик. По форме сама пуля может иметь острый, закругленный или тупой кончик. Ведущая часть пули на конце имеет донышко: плоское, вогнутое или выпуклое.

В зависимости от типа конструкции, пули делят на оболочечные, полуоболочечные и безоболочечные. Оболочечные пули имеют в своем составе сердечник и оболочку, которая покрывает только ее ведущую часть. Безоболочечные являются цельнометаллическими пулями. Дробь и картечь – безоболочный снаряд, имеющий шаровую форму, которыми снаряжены патроны в охотничьем гладкоствольном оружии.

В корпусе самой гильзы находится пороховой заряд, служащий в качестве источника энергии для осуществления выстрелов.

Замечание 2

Для того, чтобы снарядить патроны, прибегают к использованию дымного и бездымного пороха. Второй необходим для того, чтобы снаряжать патроны ручного огнестрельного оружия.

Капсюль необходим для того, чтобы порох мог воспламениться. В зависимости от типа конструкции, различают несколько видов капсюли: открытый и закрытый. Первые используются в патронах центрального боя, состоят из металлических колпачков, ударного состава и фольговых кружков. Ударный состав, который спрессован в колпачке, закрыт специальным фольговым кружком. Закрытый капсюль состоит из металлического колпачка с запрессованным в него ударным составом, кружка и наковальни.

Всё ещё сложно?

Наши эксперты помогут разобраться

Все услуги

Решение задач

от 1 дня / от 150 р.

Курсовая работа

от 5 дней / от 1800 р.

Реферат

от 1 дня / от 700 р.

Спортсмены и пули

Для начала упомяну о личном опыте. Как показывает моя практика стрельбы (а она, мягко говоря, довольно обширная), точно стрелять пулей получается и из коротких, и из длинных стволов. Хотя бытует мнение, что короткий ствол длиной 18,5-20” (470-510 мм) со сверловкой «цилиндр» или «цилиндр с напором» является идеальным вариантом для стрельбы пулей, практические стрелки успешно используют и длинные 24-28-дюймовые стволы (610-710 мм), из которых метко попадают на дистанции до 100 м включительно. Вдобавок, некоторые подкалиберные пули показывают лучший результат из стволов с дульным сужением «получок».

Сразу отмечу, что пулевой патрон подбирается по каждое конкретное ружье. Даже два ружья одного бренда могут иметь разную точку попадания и по-разному «переваривать» один и тот же тип патрона.

Оптический прицел на дробовике: +100 к точности, +500 к убойности, +9000 к морали

Оптический прицел на дробовике: +100 к точности, +500 к убойности, +9000 к морали

Что касается выбора конкретных пуль (точнее, пулевых патронов, поскольку в понимании спортсмена время, истраченное на самостоятельное снаряжение патронов, украдено у времени, отведенного на тренировку), то он определяется тремя ключевыми факторами: ценой патрона, его постоянной доступностью (наличием в продаже) и точностью. Практические стрелки стреляют много, а потому цена часто является решающей. Я тестировал и использовал несколько доступных видов боеприпасов (в порядке возрастания цены): Zala Arms, Sellier & Bellot и RIO.

Патроны литовской компании Zala Arms имеют уменьшенную отдачу и доступную цену. Мне лично нравятся серии Target и Sport. Владельцы полуавтоматов предпочитают IPSC Line.

Чешские Sellier & Bellot стоят немного дороже, но также пользуются заслуженным уважением у многих стрелков. Они надежно перезаряжаются в полуавтоматических ружьях и точно летят.

Испанские пулевые патроны RIO я беру на ответственные соревнования, где предполагается стрельба на дистанции 50 м и больше. Они дороже, и отдача у них сильнее, но точность — просто феноменальная: не проблема поразить цель даже с сотни метров.

Нарезной чок

Нарезной чок

Однако в спорте задача пули — всего лишь проделать отверстие в картоне или повалить металлическую пластину. С этим успешно справляются даже боеприпасы с легкой пулей и уменьшенной отдачей, которые и являются предпочтительным выбором практического стрелка, поскольку обеспечивают наивысшие скоростные показатели при выполнении упражнений. Однако на витринах магазинов такие занимают лишь небольшую часть общей экспозиции, а все остальное место отведено под охотничьи. По каким же критериям выбирают патроны охотники, и какие типы пуль и бренды они предпочитают?

Рецепты химического воронения

В настоящее время существует много различных комбинаций химических веществ для выполнения воронения стали. Рассмотрим некоторые из них.

Рецепт 1

Для приготовления раствора понадобится:

- красная кровяная соль — 2,5 г;

- полуторахлорное железо — 2,5 г;

- вода — 1 л.

Сначала готовятся два раствора, кровяная соль растворяется в 500 мл воды, вторая часть жидкости пойдет для приготовления раствора полуторахлорного железа. Соединяем эти части и сливаем полученный раствор в стеклянную емкость. Заливаем жидкостью металлические детали. Воронение стволов охотничьего ружья и других металлических частей необходимо проводить до тех пор, пока вас не устроит получившийся оттенок.

Рецепт 2

Приготовьте следующие компоненты:

- серноватистокислый натрий — 70 г;

- свинцовый сахар — 17,5 г;

- вода — 1 л.

Соли растворяем в равном количестве воды отдельно, затем растворы смешиваем. Раствор следует медленно нагревать до кипения. Металлические элементы в процессе кипения будут покрываться темно-синим налетом. Когда цвет станет равномерно насыщенным, процесс воронения ружья можно считать завершенным. Аккуратно извлеките металлические части и ополосните их водой.

Рецепт 3

Данный рецепт позволит добиться яркого коричневого оттенка железа. Для приготовления раствора понадобится:

- оливковое масло — 500 г;

- треххлористая сурьма — 500 г.

Компоненты перемешиваются, в результате чего получается густая паста

Массу необходимо нанести на предварительно подготовленную поверхность ружья, уделяя внимание всем труднодоступным местам, и оставить на 24 часа. После этого паста снимается, металл затирается шерстяной тряпкой и наносится новый слой, который также нужно оставить на 24 часа

Можно сократить время воздействия пастой путем прогрева металла. Для этого нужно поддерживать температуру на отметке +220 °С. В этом случае скорость реакции значительно увеличится, а для воронения оружия в домашних условиях будет достаточно нескольких минут.

Что такое воронение?

Воронение представляет собой нанесение на подготовленную заранее поверхность стальных или чугунных деталей тонкой пленки окислов, защищающих от коррозии и придающих металлу синевато-черный цвет. Толщина пленки составляет от 1 до 10 мкм, чем она толще, тем глубже и темнее цвет покрытия. Классический способ воронения, применявшийся в течение нескольких сотен лет, заключается в нанесении олифы или льняного масла на поверхность нагретого металла. В результате появляется мелкокристаллическое покрытие, имеющее защитные антикоррозийные свойства и приятный иссиня-черный цвет. По цвету принято судить о температуре нагревания, хотя большой точности этот способ не имеет. Синий цвет, наиболее подходящий для воронения, появляется при нагреве стали до 300-320°.

Покрытие, полученное традиционным способом, не отличалось должной прочностью, долговечностью, не обеспечивало полноценной защиты от ржавчины. Со временем были разработаны другие, более эффективные способы воронения металла. Большинство из них создавалось именно для оружия, поскольку специфика службы оружейного металла не допускала других способов отделки. Одной из причин появления необходимости использования других методик нанесения покрытия стала задача отказаться от нагрева стволов оружия, который отрицательным образом сказывался на состоянии металла, его физических и химических свойствах.

Дамаск и булат: история изготовления клинка

Наверняка вы слышали о дамасской стали, о булатных мечах. Об этом оружии веками слагали легенды, а технологию ковки клинка держали в тайне. Но вопрос в другом. Как вообще первым металлургам без современных знаний пришла мысль соединить воедино слои мягкой и твердой стали для изготовления этих клинков? Что получили? Такой себе «бутерброд» – многослойную заготовку. Металл для ножей проковывали, складывали, вновь проковывали, повторяли эти действия до тех пор, пока количество слоев металла не достигало одной тысячи, а то и выше. В итоге оружие становилось твердым и упругим одновременно. Далее металл для клинков полировали, и на нем проступали характерные для дамасской стали разводы – результат многослойности. Красиво? Очень.

Булат получали иначе – за основу брали высокоуглеродистую сталь. Это был практически чугун, который сохранял способность к ковке. При плавке в него добавляли частицы низкоуглеродистого металла, которые, охлаждаясь, придавали оружию отличные режущие свойства.

Закалка стали в средние века: от меди к железу

Изначально металлом для изготовления мечей и ножей была медь. Это достаточно мягкий металл: плохо держит форму и остроту лезвия. Поэтому медь вскоре вытеснил более прочный сплав меди и олова – бронза. Но и такое оружие было несовершенным, к тому же дорогостоящим. Поэтому кузнецы искали новые решения.

Железо научились обрабатывать позже. Почему? Во-первых, медь и бронза хорошо поддаются холодной ковке, а железо нужно было ковать в раскаленном состоянии. Во-вторых, где взять сырье? В Японии, к примеру, железный век начался только в VII столетии новой эры: земля была бедна металлами. В Европе – гораздо раньше. Еще до нашей эры тут нашли залежи железной руды. Впервые железо стали использовать для изготовления оружия в Азии, в XII веке до нашей эры.

Процесс воронения

В процессе воронения на детали образуется пленка окиси железа. Ее толщина зависит от применяемой технологии и может быть в пределах от 1 до 10 микрометров.

Есть несколько способов обработки металла:

- Щелочной.

- Кислотный.

- Термический.

Далее мы рассмотрим каждый из них.

Щелочной способ

В щелочных растворах воронение выполняется с окислителями при температуре 130‒150°C. Основой щелочного оксидирования является процесс окисления железа.

- Для приготовления раствора лучше всего использовать емкость из нержавеющей стали.

- В эту емкость нужно влить 100 мл. воды и в ней растворить 120 гр. каустической соды и 30 гр. азотнокислого натрия. Размешивание выполняется до тех пор, пока не исчезнет твердый осадок.

- Получившуюся смесь нужно разогреть до 130‒150°C.

- Деталь погружается в кипящий раствор, но она не должна касаться стенок емкости.

- Минут через 20 металл почернеет, после чего нашу деталь нужно вынуть и промыть дистиллированной водой.

- После высыхания детали, ее нужно смазать машинным маслом, а затем насухо вытереть.

- Поверхность получается гладкой, износостойкой и не нуждается в дополнительной полировке.

Кислотный способ

Кислотное воронение выполняется в кислых растворах химическим или электрохимическим способами.

- Если деталь ржавая, то наждачной шкуркой необходимо ее очистить. Ускорить процесс очистки можно при использовании болгарки с металлической щеткой.

- Теперь потребуется очищающий раствор. Это может быть этиловый спирт с керосином либо керосин. Также можно использовать трифосфат натрия.

- Деталь опускается в раствор на 15 минут, после чего обмывается проточной водой и сушится (или протирается).

Пока деталь сохнет, приготовим раствор для кислотного воронения. Потребуются такие компоненты:

- вода – 1 л.

- дубильная кислота – 2 гр.

- виннокаменная кислота – 2 гр.

Теперь начнем воронение металлической детали.

- Компоненты смешиваются и разогреваются до 150°C.

- В емкость опускается деталь и оставляется на 15 минут, после чего ее нужно промыть проточной водой.

- Окончательно избавиться от раствора на детали можно окунув ее в кипящую воду.

- Завершающим этапом воронения будет погружение детали на 1 час в машинное масло, после чего ее нужно протереть и можно использовать по назначению.

Термический способ

Технология термического воронения является самой старой, и, наверное, самой простой. Суть способа заключается в нагреве металлического изделия на открытом воздухе до тех пор, пока кислород, содержащийся в воздухе, не вступит в химическую реакцию с верхним слоем детали. Чем сильнее разогрев, тем темнее становится деталь, потому что процесс окисления проходит на большей глубине.

С применением масла

Рассматриваемый способ несложен для его применения в домашних условиях. Нам понадобятся такие ингредиенты:

- Машинное масло – 500 мл.

- Металлическая емкость для масла.

- Инструмент для удерживания детали (пассатижи, плоскогубцы, клещи и т.п.).

- Газовая горелка. Если ее нет, то можно воспользоваться газовой плитой или строительным феном.

- Бумажные салфетки или ветошь.

Далее рассмотрим порядок действий с использованием строительного фена.

- Детали нужно уложить на негорючую поверхность (кирпич, к примеру).

- Фен должен работать в режиме сильного разогрева.

- Деталь нужно максимально нагреть, насколько это возможно.

- Разогретый металл, удерживая клещами, нужно опустить в ванночку, чтобы она полностью оказалась в масле.

- После извлечения детали из масла она кладется на бумажную салфетку, чтобы впиталось масло.

- Деталь вновь нужно разогреть и опустить в масло – процесс повторяется 3–4 раза.

Каждый цикл воронения делает деталь темнее.

История [ править ]

Стволы ружей обычно металлические. Однако ранние китайцы, изобретатели пороха, использовали бамбук , который имеет прочный трубчатый стебель и который дешевле добывать и обрабатывать, как первые стволы в пороховых снарядах, таких как огненные копья . Китайцы также первыми освоили чугунные стволы для пушек и использовали эту технологию для изготовления самого раннего пехотного огнестрельного оружия — ручных пушек . Ранние европейские ружья изготавливались из кованого железа , обычно с несколькими укрепляющими металлическими полосами, обернутыми вокруг круглых колец из кованого железа, а затем сваренными в полый цилиндр. Бронза и латуньОружейники предпочитали их , в основном из-за простоты литья и устойчивости к коррозионным воздействиям горения пороха или соленой воды при использовании на военно-морских судах.

Раннее огнестрельное оружие было морды загрузки , с порохом и затем выстрел загружен от переднего конца (морды) ствола, и был способны лишь низкой скорость стрельбы из — за процесс загрузки громоздкой. Изобретенные позже конструкции с казенной частью обеспечивали более высокую скорострельность, но у ранних затворов отсутствовал эффективный способ уплотнения выходящих газов, которые просачивались из задней части (казенной части) ствола, что уменьшало доступную начальную скорость . В 19 веке были изобретены эффективные затворы, которые закрывали затвор от утечки пороховых газов.

Стволы ранних пушек были очень толстыми для своего калибра . Это произошло потому, что производственные дефекты, такие как пузырьки воздуха, застрявшие в металле, были обычным явлением в то время и играли ключевую роль во многих взрывах оружия; Эти дефекты сделали ствол слишком слабым, чтобы выдержать давление выстрела, что привело к его отказу и взрывным фрагментам.

Снаряды к огнестрельному оружию[]

Снарядом огнестрельного оружия являются, как правило, металлические предметы.

По соответствию калибру оружия снаряды делятся на:

- калиберного типа — пули;

- подкалиберного типа — картечь, дробь.

По способу исполнения, снаряды делятся на:

- оболочечные — имеющие медную, мельхиоровую, томпаковую или биметаллическую оболочку, содержащую в себе остальные компоненты снаряда;

- безоболочечные — из мягкого металла (свинец, свинцовые сплавы, реже олово, и т. д.), из металлокерамики.

По способу воздействия на цель снаряды делятся на:

- обычные — при ударе образующие ровный раневой канал (см. Огнестрельная рана);

- экспансивные — раскрывающиеся, либо разрушающиеся при ударе о препятствие с целью максимальной передачи тканям кинетической энергии и достижения максимального останавливающего действия.

- специальные — предназначенные для выполнения специальных задач: бронебойные, трассирующие, зажигательные, пристрелочные и их комбинации.

- травматические — с малой проникающей способностью, не предназначенные для причинения смерти. Изготовляются из эластичных материалов (резина) со сравнительно малым удельным весом.

Другие не перечисленные части

Устройство охотничьего ружья имеет не только основные конструктивные элементы, которые были рассмотрены выше. Кроме них встречаются еще и такие части:

- Механизм подачи патронов. Используется для досылки боеприпаса из магазина.

- Сигнальные устройства. Применяются для того, чтобы информировать стрелка о наличии боеприпасов в патроннике. Как альтернатива – о взведенном положении ударно-спускового механизма.

- Спусковое приспособление. Необходимо, чтобы освобождать взведенные части ударного механизма.

- Приспособление удаления и извлечения гильз. Используется для того, чтобы быстро избавляться от уже стреляных патронов. Возможным является полное удаление (эжекция) или частичное (экстракция). В первом случае, правда, есть повышенный шанс выхода оружия из строя. Если используется экстрактор, то патрон окончательно приходится извлекать вручную.

- Чоки. Это небольшое сужение канала ствола у дула. Делается для улучшения боя ружья. Его размер и величина могут быть различными. Хотя и нельзя назвать его отдельной составляющей оружия, но и сделать вид, что чоки нет – тоже невозможно.

- Компенсатор. Это специальное устройство, что имеет вид трубки. Навинчивается оно на цилиндрический ствол. В средней части компенсатор немного расширен. В этом месте стенки обладают рядом широких поперечных газоотводных щелей. Затем следует суженная часть. Это приспособление позволяет вести очень ровный и хороший бой.